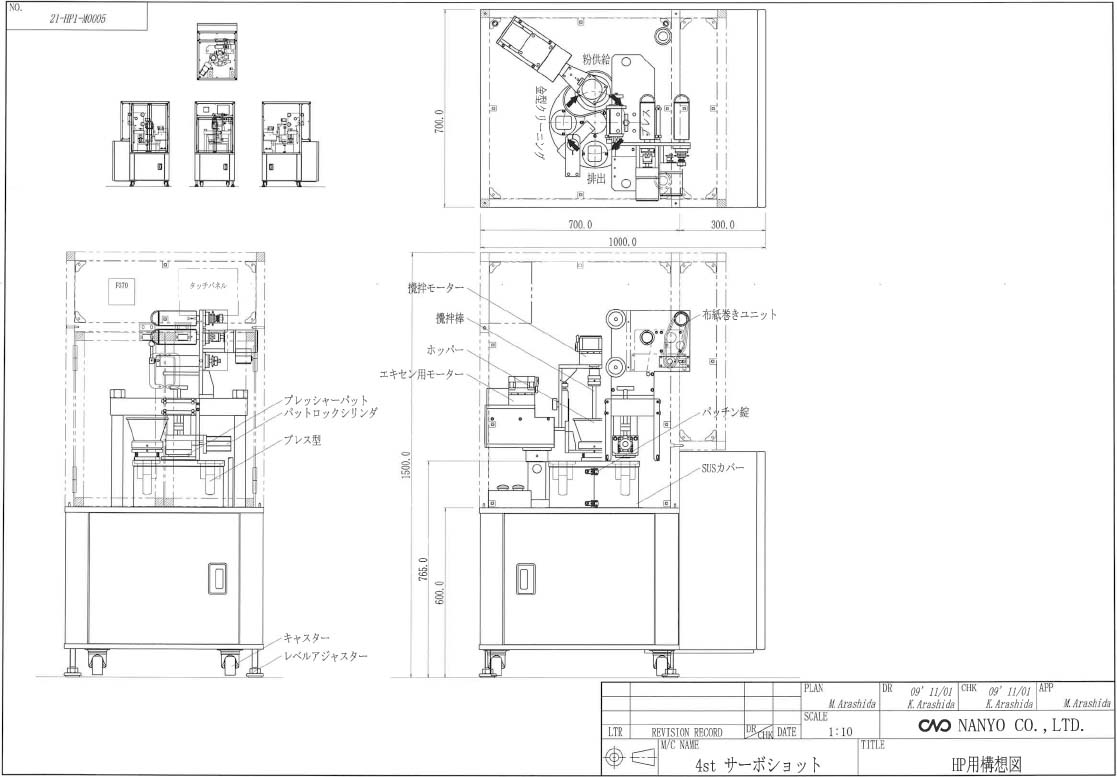

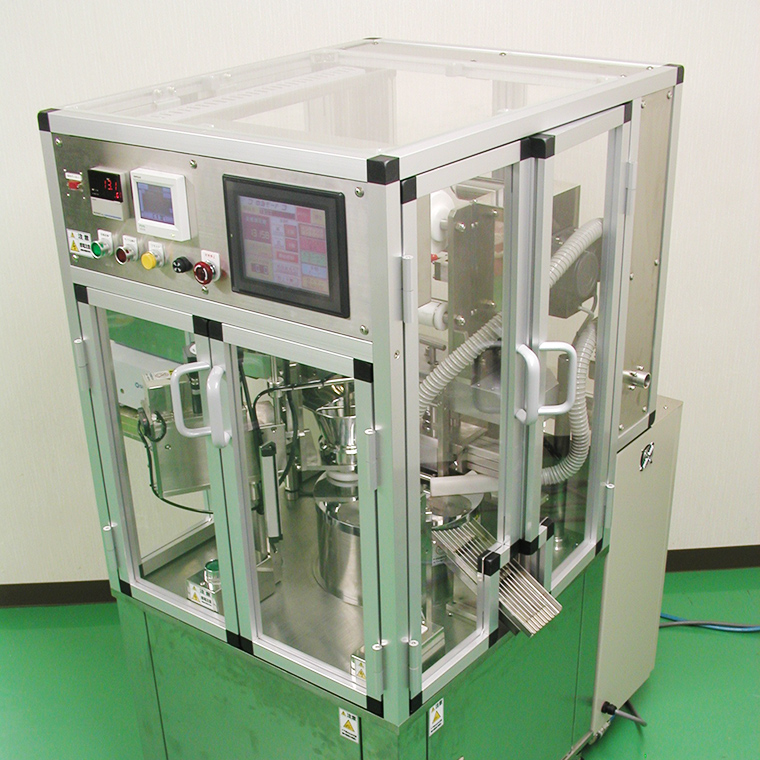

粉末圧縮成形機 4STサーボショット【化粧品外】

4stサーボショットは圧縮成形機構にサーボモーターを使用しトルク制御で粉末の圧縮を行う、クリーンでエコな粉末圧縮成形機で、食品、医薬品、粉末冶金、工業製品などで使用されています。

化粧品(当社)独自の粉末圧縮成形方法が異業種では、斬新な方法として注目されています。

化粧品(当社)独自の粉末圧縮成形方法とは

ターンテーブルは4つの型が取り付き、割出し後毎回停止し、粉末供給、圧縮成形、製品排出、ターンテーブルクリーニングを行います。

粉末供給では、ターンテーブル上のホッパーが型の上で遥動運動し、攪拌羽根が回転しながら、下パンチを下降させ粉末を充填します。

ホッパー内の粉末レベルはセンサーで監視し粉末が低下するフィーダーより自動でホッパーへ供給されます。

粉末量は運転中でもタッチパネルの粉末+(増)、-(減)ボタンを押すことで充填深さが増減します。

圧縮成形にはサーボモーターをトルク制御で使用し、タッチパネルより自由にプレスパターンを設定できます。

上パンチと粉末の間にロールペーパーを使用し、上パンチの粉末汚れ、付着を防止します。

製品排出は、製品特性に合わせた機構を設計いたします。

下パンチ製品面は回転ブラシとバキュームでクリーニングを行います。

製品品質に影響を及ぼす工程は全てタッチパネルから条件の選択、数値の入力ができ、条件の保存、読み出しができます。

医薬品、食品、その他の粉末圧縮製品での問題点を4stサーボショットが解決します

- 製品の硬さが不均一で圧縮密度が調整できない為、溶解時間、焼成形等の品質がクリアできない

- サーボモーターのトルク制御で圧縮成形を行う為、粉末の充填量の影響を受けず、一定の製品硬度に圧縮成形されます。又、標準では下パンチが圧縮成形駆動しますが、オプションで上下パンチで圧縮成形を行うこともできます。(特許申請中)

- 圧縮成形時にエアー逃げが悪く、二層現象が起こり、経時変化にて不具合が発生する

- サーボモーターのトルク制御で圧縮成形を行う為、多段圧縮でエアーを逃し圧縮成形を行います。又、粉末供給時、下パンチをマグネットで下降させ、吸込み充填を行い粉末を型に充填する為、高密度で充填ができます。

- 形状、厚さに制限があり、デザイン性の制約があった

- 丸、角、花、星等のデザインが可能です。※フランジ形状等段つきの形状は本機ではできません。

- 多孔質の圧縮成形ができない

- 低圧用のサーボモーターを選定する事により、スポンジ状の多孔質成形体を安定的に生産できます。

- 型替えのコストが高く、型替えに時間がかかり、小ロット生産の場合は、生産時間より、型替え時間が長くなっている

- 型替えのコストは低圧用丸型で1式25万円程度、型替え時間は15分程度で完了します。

- 圧縮成形の工程が目で見えなく調整が難しい

- 圧縮成形波形は、毎回モニターに表示され、SDカードよりパソコンのエクセルで表示し、解析する事ができます。

- 油圧プレス機を使用しているが、油の温度上昇により製品硬度がばらつく、応答性が悪い、動作音が大きい、オイルミスト等、問題がある

- サーボモーターを使用している為、状態により製品硬度がばらつくことが無く、応答性が良く、動作音は小さく、衛生的です。

工程

- ターンテーブルクリーニング

- 粉末供給

- 圧縮成形

- 製品排出

- その後は品物により異なる

製品詳細

- 動力源

- 電気:AC200V 20A 1口

空気:0.5Mpa以上 1口

- 対象製品

- 粉末圧縮製品(固形粉末)

- 対象製品寸法

- φ60mm□50mm以内、粉末入れ目50mm以内

- 加圧力

- 標準5KN~3.5KN(0.5KN~100KNまで製作可能)

- 粉末入れ目

- 5mm~50mm

- 能力

- 30ヶ/分※入れ目15mm程度プレス時間0.8秒の場合※多数個取り対応

- 作業人員

- 1名 ※仕様により無人化が可能

- オプション

- CE対応、製品排出後の後工程、粉末自動供給機